Die Bakterien in der Biogasanlage produzieren neben Methan leider auch noch Schwefelwasserstoff. Dies ist für die Biogasanlage zunächst nicht das Problem. Bei der Verbrennung entsteht jedoch Schwefeloxid. Schwefeloxid versäuert das Motoröl, dadurch verliert es seine schmierende Eigenschaft und Motorschäden entstehen. Deshalb muss der Schwefelwasserstoff aus dem Biogas entfernt werden. Dafür gibt es gute und weniger gute Möglichkeiten.

Der Schwefel, der den Schwefelwasserstoff bildet, gelangt hauptsächlich durch eiweißreiche Substrate in den Fermenter. Dazu zählen:

- Getreide, auch Maiskörner und CCM

- Getreide-GPS

- Gras- und Kleegrassilagen

- Zwischenfrüchte, wie Raps oder Ölretich können sekundäre Pflanzenstoffe enthalten, die hohe Gehalte an Schwefel haben.

Außerdem kann Schwefel, aus Betriebsstoffe und Futtermittel im Stall, über die Gülle in größeren Mengen in die Biogasanlage eingetragen werden. Zum Beispiel gipshaltige Einstreu oder Mineralfutter die Sulfatverbindungen enthalten (Trockenstehermineral), oder eine rohproteinreiche Fütterung.

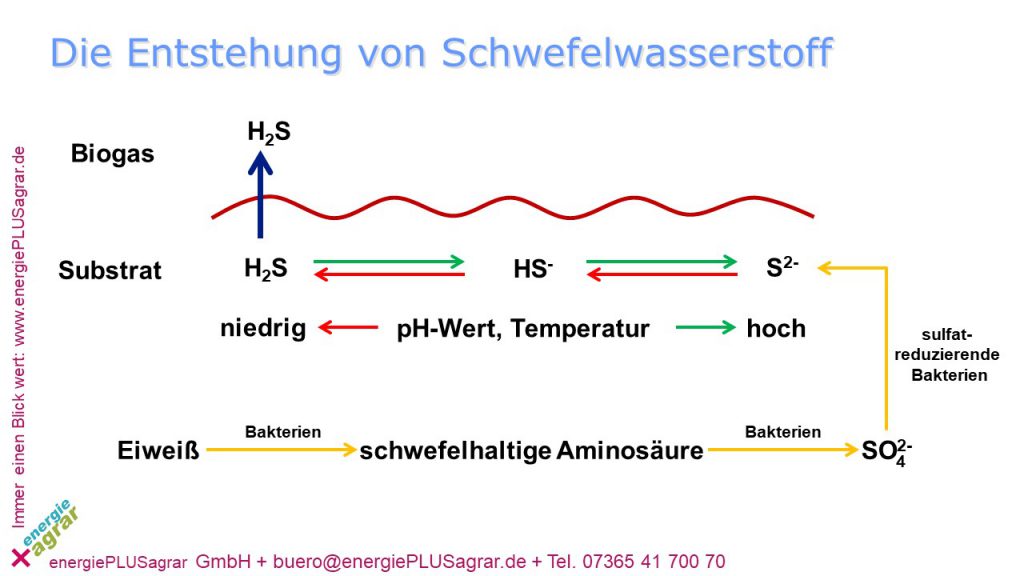

Der Schwefel wird im dann im Fermenter von den sulfatreduzierenden Bakterien (SRB) zu Sulfiden abgebaut. Aus den Sulfiden wird Schwefelwasserstoff. Der Schwefelwasserstoff ist schlecht wasserlöslich und entweicht dann ins Biogas.

Der Klassiker: Die Entschwefelung mit Luft.

Früher auch biologische Entschwefelung genannt, obwohl sie mit Biologie gar nichts zu tun hat, denn auf den Netzen und Holzplanken leben kaum Bakterien, die das Biogas entschwefeln.

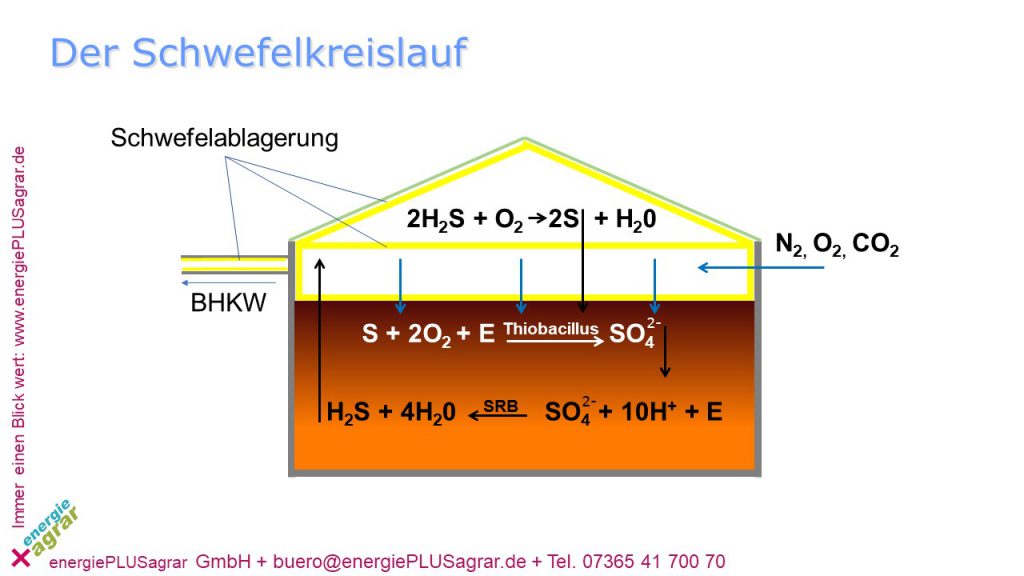

Vielmehr ist die biologische Entschwefelung ein chemische Reaktion: Bei hoher Gasfeuchtigkeit und ab 35° Celsius im Kopfraum des Fermenters reagiert der Schwefelwasserstoff bei Anwesenheit von Sauerstoff selbstständig. Bei dieser Reaktion entsteht elementarer Schwefel.

In den Anfängen von Biogas war die Lufteinblasung das Mittel der Wahl der Anlagenbauern: Sie funktioniert gut und fällt auf der Rechnung nicht ins Gewicht.

Allerdings sie recht teuer und hat einige gravierende Nachteile:

- Nachteil: Es bildet sich schwefliger Säure bzw. Schwefelsäure im Kopfraum und den gasführenden Rohren: Da die Einblasung von Luft meistens ungeregelt erfolgt, liegt Schwefelwasserstoff und Sauerstoff nicht im stöchiometrischen Verhältnis vor. Bei einem höheren Anteil an Sauerstoff oxidiert der gebildete Schwefel weiter zu schwefliger Säure und Schwefelsäure. Eine sehr aggressive Säure, die Beton und Stahl angreift.

- Nachteil: Die Biologie wird gehemmt. Die Sulfide im Substrat binden an die Spurenelemente. Diese gebundenen Spurenelemente können von den Bakterien nicht mehr aufgenommen werden und die Bakterien erleiden einen Spurenelementmangel. Die Fachliteratur spricht in diesem Fall von einem „sekundären Spurenelementmangel“: Das heißt, die Gehalte der Spurenelemente liegen im Bereich der Erfahrungswerte, sie sind aber für die Bakterien nicht verfügbar und damit ist die Leistung der Biogasanlage schlecht.

- Nachteil: Methanbildende und schwefelliebende Bakterien konkurrieren um dieselben Ressourcen. Durch den Schwefelkreislauf (s.u.) erhalten die schwefelliebenden Bakterien im Fermenter immer ausreichend Schwefel zum Leben, dadurch vermehren sie sich und verbrauchen mehr Energie in Form von Kohlenstoff und Wasserstoff, die dann nicht mehr zur Methanbildung zur Verfügung stehen. Dadurch verdrängen sie einen Teil der methanbildenden Bakterien.

- Nachteil: Die eingeblasene Luft verringert den Methangehalt im Biogas. Die Flammgeschwindigkeit wird langsamer und dadurch wird der Wirkungsgrad des Gasmotors geringer. Das mach die biologische Entschwefelung richtig teuer.

Welche Alternativen gibt es?

Der erste Schritt, um die Biogasanlage wirtschaftlicher zu betreiben, ist eine Entschwefelung mit Eisenhydroxid oder organischem Eisen.

Die beiden Produkte arbeiten nach dem gleichen Prinzip: Beide binden die Sulfide schon im Substrat und entziehen damit den schwefelliebenden Bakterien die Lebensgrundlage und der Schwefelkreislauf wird unterbrochen:

- Die Spurenelemente bleiben bakterienverfügbar und die Methanbildung kann ungebremst ablaufen.

- Die Einblasung von Luft wird zurückgefahren und der Methangehalt steigt. Höherer Methangehalt bedeutet höherer Wirkungsgrad des Gasmotors und damit weniger Substratverbrauch.

Damit macht sich schon der Einsatz von Eisen bezahlt, deshalb lautet der Leitspruch der Fachberater von energie+agrar: Eisen rein und Luft raus: